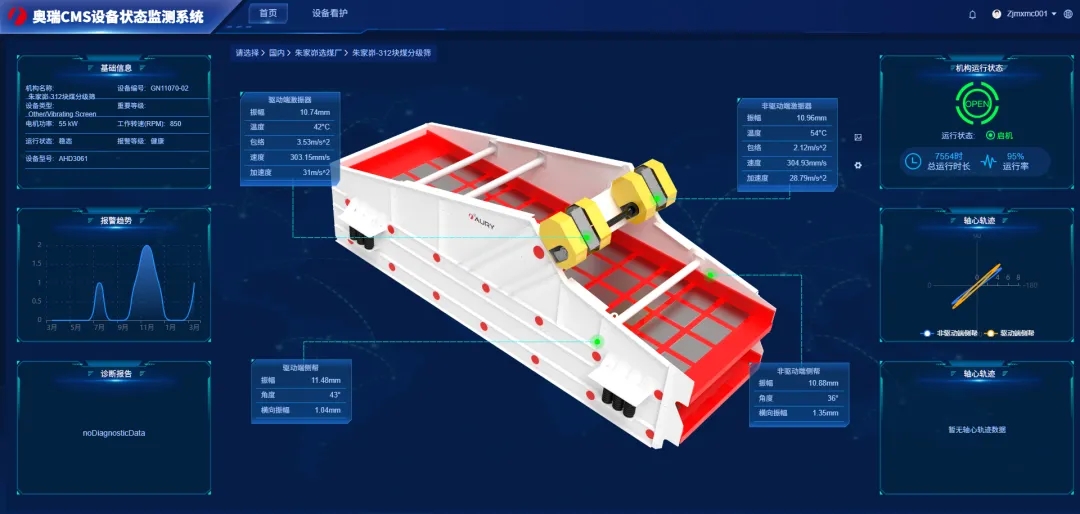

近期,朱家峁煤矿洗煤厂引入CMS设备状态监测系统,通过物联网、大数据与人工智能技术的深度融合,一部手机“智联”洗选设备、电脑后台排查设备故障,实现了设备管理的“预知维修”和“精准管控”。

筛机作为洗选系统的重要设备,根据功能不同,承担着分级、脱泥、脱介的任务,筛机设备的健康状态直接影响到洗选系统的稳定性。洗煤厂通过与厂家沟通,在筛机上安装CMS设备状态监测系统,通过高精度传感器与边缘计算技术,进行24小时动态监测。通过温度传感器、振动传感器等装置实时监测设备运行数据,并上传至设备管理平台。振动、温度、包络、速度等关键参数一目了然。当温度超限、振动烈度超标时,平台还将进行设备故障预警,提醒检修人员尽快排查、检修。“过去依赖人工巡检,故障发现滞后,突发停机频发。现在CMS系统能提前3-7天预警潜在故障,准确率超过90%。”洗煤厂副厂长王珂介绍。

CMS系统的应用不仅改变了设备管理模式,更重构了运维体系。通过构建设备健康档案与故障数据库,系统可自动生成“设备健康指数”和“维修优先级清单”,指导检修人员科学制定维保计划。数据显示,自系统投用以来,设备故障率同比下降62%,维修响应时间缩短50%,综合运维成本降低35%。

从“人防”到“技防”,从“被动抢修”到“主动预防”,洗煤厂以CMS系统为支点,撬动了生产管理模式的深刻变革。在高质量发展的新征程上,科技创新正成为传统行业破局的关键引擎。“接下来我们将此类型的‘新装备’全面运用到关键设备、重点岗位上,防范事故影响。后续,我们将持续积极推广应用新技术、新工艺、新材料、新设备,为公司实现高质量发展提供强有力的科技支撑和技术保障。”洗煤厂厂长白东方表示。

文/图丨王永涛(朱家峁煤矿)